Endoberflächen

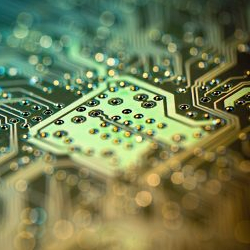

Korrosionsbeständige und mehrfach lötbare Endoberflächen für IC-Substrate und Leiterplatten

Fakten im Überblick

- Markführer im Bereich Endschichten

- Vollständiges Portfolio für funktionale Endschichten

- Produktionserprobt für bleifreie Lotprozesse

- OEM orientierte Entwicklung

Anwendungen

- ENIG

- ENEPIG/EPAG

- Chemisch Zinn

- OSP

Produktübersicht

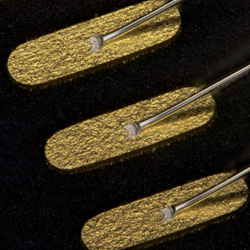

Electroless Nickel / Immersion Gold (ENIG)

Verbesserte Nickel/Gold Beschichtung mit Aurotech® Plus

- Aurotech® Plus: Unser optimiertes ENIG-Verfahren, das speziell für die HDI-Fertigung im High-End-Bereich entwickelt wurde. Drastisch reduzierte Nickelkorrosion, minimierte Fremdvernickelung und hervorragende Kompatibilität von Lötstoppmaske und Basismaterial sind die Hauptvorteile. Aurotech® Plus bietet Kosteneinsparungen durch verlängerte Lebensdauer, hervorragende Schichtdickenverteilung und einfache Prozesskontrolle.

- Aurotech® G-Bond 2: Semi-autokatalytischer Goldelektrolyt, der sowohl für ENIG, ENEPIG als auch für EPAG-Anwendungen eingesetzt werden kann. Dieser Goldelektrolyt zeichnet sich durch einen höheren autokatalytischen Anteil der Beschichtungsreaktion aus, der die Abscheidung von ENIG-Schichten frei von ENIG-Korrosion und die Abscheidung höherer Golddicken auf Nickel sowie auf Palladium ermöglicht. Dieses Verfahren ist weltweit in der Massenproduktion und bietet höchste Prozessstabilität und Robustheit.

- Aurotech® G-Bond 3:der Goldelektrolyt der neuesten Generation, der alle Industrienormen für ENIG-, ENEPIG- und EPAG-Beschichtungen erfüllt. Er arbeitet mit einem autokatalytisch dominierten Abscheidemechanismus, um so den Angriff auf die darunter liegende Schicht zu mindern, und ermöglicht bei Bedarf so auch die Abscheidung von hohen Golddicken. Das Verfahren bietet nicht nur eine ausgezeichnete Badstabilität und hervorragende Schichteigenschaften, sondern auch den Vorteil einer nicht-toxischen Stabilisierung, so dass keine KCN-Dosierung erforderlich ist. Das neue Verfahren kombiniert die bekannten Vorteile von Aurotech® G-Bond 2 mit hervorragender Stabilität, langer Badlebensdauer und einer neuen, ungiftigen Stabilisierung.

- Aurotech® HPE: ENIG-Verfahren, das speziell für die hohen Korrosionsbeständigkeitsanforderungen der Hersteller von Mobiltelefonen entwickelt wurde. Seine Nickelschicht mit hohem Phosphorgehalt bietet einen deutlich besseren Schutz gegen eine aggressive Umgebung als herkömmliche Nickelschichten mit mittlerem oder niedrigem P-Gehalt. Das Verfahren ist qualifiziert und wird von den weltweit führenden Herstellern von Mobiltelefonen eingesetzt.

- AuNic®: Drop-in-Verfahren für bestehende Standard-ENIG-Linien. Es besteht aus fünf Hauptschritten: Reinigung, Mikroätzung, Aktivierung, chemisches Nickel und Chemisch Gold. Das herausragendste Merkmal von AuNic® ist die Einführung des Additivs AuNic® EN C, das eine dummy-freie Fahrweise ermöglicht.

- Aurotech® Flex M: Ein chemisches Nickelverfahren mit mittlerem Phosphorgehalt, das aufgrund der speziell entwickelten Schichteigentschauften herausragende Biegbarkeit erzielt. Eine lange Badstandzeit bei niedrigen Belastungsfaktoren unterstreicht seine hervorragenden Eigenschaften für moderne Flex-Anwendungen.

Chemisch Nickel / Chemisch Palladium / Immersionsgold (ENEPIG) & Chemisch Palladium Autokatalytisches Gold (EPAG)

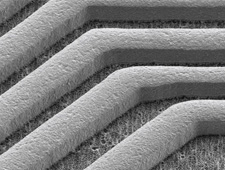

Aluminium Drahtbond-Verbindung auf einer Universal Finish® Beschichtung

- Universal ASF®:: Universal ASF ist ein Endschichtsystem bei der für eine erhöhte Lötzuverlässigkeit Palladium anstelle von dicken Goldschichten eingesetzt wird. Atotech bietet sowohl Systeme mit Pd-P als auch reinem Pd an, die sich durch besondere Badstabilität auszeichnen. Der Prozess reduziert das Risiko für Wildwuchs und skip plating. Universal ASF kann mit semi-autokatalytischem Gold (ENEPAG) kombiniert werden.

- Universal Finish SolderBond®: Verfahren für hochzuverlässige Leiterplattenanwendungen, das je nach Prozessablauf drei Oberflächenbehandlungen ermöglicht. Die Palladiumschicht ist eine Reinpalladiumschicht ohne Phosphor-Anteil. Die Leiterplattenhersteller kann ENIG und ENEPIG kombinieren und den bestehenden Aurotech® ENIG Prozess auf den ENEPIG-Prozess umstellen.

- PD-Core®: Neuer rein-Pd-Elektrolyt mit einem reduzierten Pd-Gehalt von nur 0,5 g/l und einer erhöhten Elektrolytstabilität und Prozessrobustheit. Der Elektrolyt weist eine hohe Stabilität gegenüber Cu-Kontamination auf, so dass er sowohl für die Beschichtung auf Nickel für ENEPIG als auch zur Beschichtung direkt auf Kupfer für EPAG verwendet werden kann.

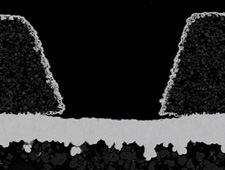

Chemisch Zinn

Funktionelle High Volume Beschichtung

- Stannatech® 2000 H und V: Der Industriemaßstab für chemisch Zinn für multiples bleifreies Löten und Einpresstechnik. In der Elektronikindustrie ist Chemisch Zinn als zuverlässige Endschicht sowohl für Leiterplatten als auch für IC-Substratanwendungen anerkannt. Das führende chemisch verzinnte Verfahren verbindet den chemischen Prozess mit der Systemtechnologie für horizontale und vertikale Anlagen.

- Stannatech SF 8 H und V®: Stannatech SF 8 wurde speziell entwickelt, um eine optimierte Spülbarkeit durch eine reduzierte Viskosität des Elektrolyten zu ermöglichen. Dies geht einher mit einer geringeren Kupferauflösung und einem geringeren Angriff auf die Lötstoppmaske. Der neue Prozess weist vergleichbare Abscheide und Qualitätseigenschaften auf, wie sie vom Marktführer für chemisch verzinnte Oberflächen zu erwarten sind.

- Stannatech IC®: Neues chemisches Zinnbad, das für die Anwendung auf IC-Substraten optimiert wurde. Ein reduzierten Angriff der Lötstoppmaske und einen verringerte Kupferangriff führe zu einer Minimierung von Defekten and Designengstellen. Stannatech IC weist im Vergleich zu Stannatech 2000 eine bessere Spülbarkeit auf und kann mit dem dem bekannten Stannatech-Zusatzgeräten wie Crystallizer™ und Constannic™ betrieben werden.

- Stanna-Q®: Chemisch verzinntes Verfahren für QFNs (Quad Flat No Leads Package). Mit dem Verfahren wird das freiliegende Leadframe-Kupfer an der Seite des QFN-Gehäuses mit Immersions-Zinn beschichtet, um bei der Bestückung eine zuverlässige 3-dimensionale Lötverbindung auszubilden.

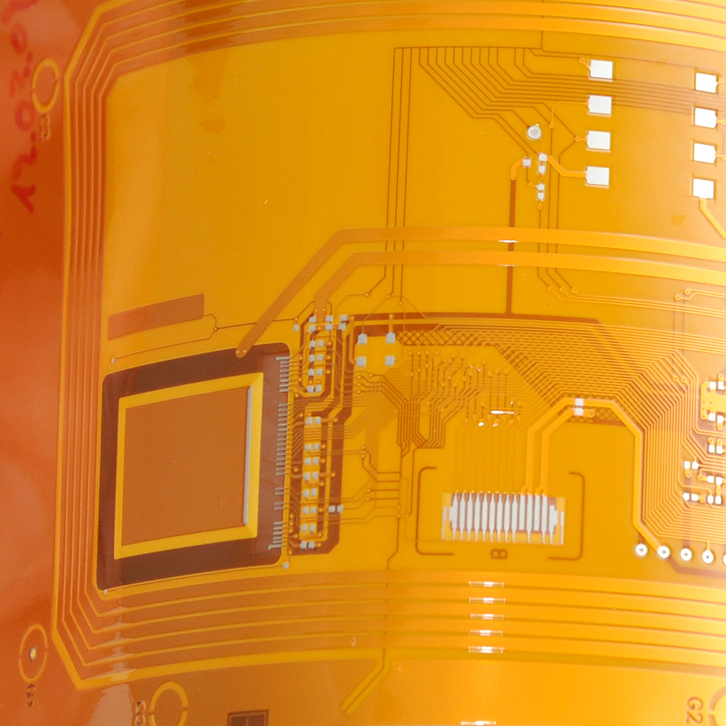

- Stanna-COF®: Chemisches Zinnbad für flexible Leiterplatten wie z.B. Chip-on-Film. Stanna-COF® ist kompatibel mit der Verwendung von Crystallizer™ und Constannic™ was dem Kunden minimierte Chemieverbräuche und maximale Produktivität garantiert. Der Prozess bietet neben enormen Kosteneinsparungspotenzial auch durch die Vermeidung von Zinnwhiskern eine ausgezeichnete Schichtqualität.

- Stannatech®-Flex: Speziell für flexible Substrate entwickelter Immersions-Zinn Prozess. Der 2-stufige Zinnprozess sorgt für einen minimierten Kupferangriff auf Flex-Substraten mit und ohne Lötstoppmaske. Um eine optimale Spülbarkeit zu ermöglichen, ist der Elektrolyt durch eine niedrige Viskosität gekennzeichnet und ermöglicht dadurch einen hervorragenden Elektrolytaustausch auch auf kleinen Strukturen. Durch die Kombinierbarkeit mit Crystallizer™ und Constannic™ kann der Chemiekalenverbrauch reduziert und eine maximale Produktivität erreicht werden.

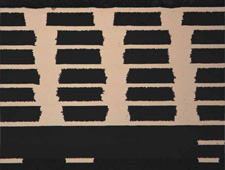

Organisch lötbare Oberfläche (OSP)

- OS-Tech®: Organische Hochtemperatur-Endschicht, die mehr als 5 Reflow-Zyklen standhalten kann. Das dazugehörige Mikroätzsystem, das speziell zur Erzeugung einer möglichst glatten Kupferoberfläche entwickelt wurde, gewährleistet eine homogene, gleichmäßige Schichtdickenverteilung. Die beschriebenen Vorteile können alle mit einem einzigen Prozessschritt erreicht werden.

- OS-Tech® SIT2: Diese OSP-Oberfläche bietet eine lötbare, umweltfreundliche Oberfläche für SIT-Anwendungen. Dieser einfache 2-Schritt-Prozess kann mit den unterschiedlichen ENIG-Prozessen von Atotech kombiniert werden. Ein spezielles Mikroätzsystem ist verfügbar, das die Abscheidung einer gleichmäßigen, fehlerfreien und glatten organischen Beschichtung weiter unterstützt.

Electroless Nickel / Immersion Gold (ENIG)

Verbesserte Nickel/Gold Beschichtung mit Aurotech® Plus

- Aurotech® Plus: Unser optimiertes ENIG-Verfahren, das speziell für die HDI-Fertigung im High-End-Bereich entwickelt wurde. Drastisch reduzierte Nickelkorrosion, minimierte Fremdvernickelung und hervorragende Kompatibilität von Lötstoppmaske und Basismaterial sind die Hauptvorteile. Aurotech® Plus bietet Kosteneinsparungen durch verlängerte Lebensdauer, hervorragende Schichtdickenverteilung und einfache Prozesskontrolle.

- Aurotech® G-Bond 2: Semi-autokatalytischer Goldelektrolyt, der sowohl für ENIG, ENEPIG als auch für EPAG-Anwendungen eingesetzt werden kann. Dieser Goldelektrolyt zeichnet sich durch einen höheren autokatalytischen Anteil der Beschichtungsreaktion aus, der die Abscheidung von ENIG-Schichten frei von ENIG-Korrosion und die Abscheidung höherer Golddicken auf Nickel sowie auf Palladium ermöglicht. Dieses Verfahren ist weltweit in der Massenproduktion und bietet höchste Prozessstabilität und Robustheit.

- Aurotech® G-Bond 3: der Goldelektrolyt der neuesten Generation, der alle Industrienormen für ENIG-, ENEPIG- und EPAG-Beschichtungen erfüllt. Er arbeitet mit einem autokatalytisch dominierten Abscheidemechanismus, um so den Angriff auf die darunter liegende Schicht zu mindern, und ermöglicht bei Bedarf so auch die Abscheidung von hohen Golddicken. Das Verfahren bietet nicht nur eine ausgezeichnete Badstabilität und hervorragende Schichteigenschaften, sondern auch den Vorteil einer nicht-toxischen Stabilisierung, so dass keine KCN-Dosierung erforderlich ist. Das neue Verfahren kombiniert die bekannten Vorteile von Aurotech® G-Bond 2 mit hervorragender Stabilität, langer Badlebensdauer und einer neuen, ungiftigen Stabilisierung.

- Aurotech® HPE: ENIG-Verfahren, das speziell für die hohen Korrosionsbeständigkeitsanforderungen der Hersteller von Mobiltelefonen entwickelt wurde. Seine Nickelschicht mit hohem Phosphorgehalt bietet einen deutlich besseren Schutz gegen eine aggressive Umgebung als herkömmliche Nickelschichten mit mittlerem oder niedrigem P-Gehalt. Das Verfahren ist qualifiziert und wird von den weltweit führenden Herstellern von Mobiltelefonen eingesetzt.

- AuNic®: Drop-in-Verfahren für bestehende Standard-ENIG-Linien. Es besteht aus fünf Hauptschritten: Reinigung, Mikroätzung, Aktivierung, chemisches Nickel und Chemisch Gold. Das herausragendste Merkmal von AuNic® ist die Einführung des Additivs AuNic® EN C, das eine dummy-freie Fahrweise ermöglicht.

- Aurotech® Flex M: Ein chemisches Nickelverfahren mit mittlerem Phosphorgehalt, das aufgrund der speziell entwickelten Schichteigentschauften herausragende Biegbarkeit erzielt. Eine lange Badstandzeit bei niedrigen Belastungsfaktoren unterstreicht seine hervorragenden Eigenschaften für moderne Flex-Anwendungen.

Chemisch Nickel / Chemisch Palladium / Immersionsgold (ENEPIG) & Chemisch Palladium Autokatalytisches Gold (EPAG)

Aluminium Drahtbond-Verbindung auf einer Universal Finish® Beschichtung

- Universal ASF®:: Universal ASF ist ein Endschichtsystem bei der für eine erhöhte Lötzuverlässigkeit Palladium anstelle von dicken Goldschichten eingesetzt wird. Atotech bietet sowohl Systeme mit Pd-P als auch reinem Pd an, die sich durch besondere Badstabilität auszeichnen. Der Prozess reduziert das Risiko für Wildwuchs und skip plating. Universal ASF kann mit semi-autokatalytischem Gold (ENEPAG) kombiniert werden.

- Universal Finish SolderBond®: Verfahren für hochzuverlässige Leiterplattenanwendungen, das je nach Prozessablauf drei Oberflächenbehandlungen ermöglicht. Die Palladiumschicht ist eine Reinpalladiumschicht ohne Phosphor-Anteil. Die Leiterplattenhersteller kann ENIG und ENEPIG kombinieren und den bestehenden Aurotech® ENIG Prozess auf den ENEPIG-Prozess umstellen.

- PD-Core®: Neuer rein-Pd-Elektrolyt mit einem reduzierten Pd-Gehalt von nur 0,5 g/l und einer erhöhten Elektrolytstabilität und Prozessrobustheit. Der Elektrolyt weist eine hohe Stabilität gegenüber Cu-Kontamination auf, so dass er sowohl für die Beschichtung auf Nickel für ENEPIG als auch zur Beschichtung direkt auf Kupfer für EPAG verwendet werden kann.

Chemisch Zinn

Funktionelle High Volume Beschichtung

- Stannatech® 2000 H und V: Der Industriemaßstab für chemisch Zinn für multiples bleifreies Löten und Einpresstechnik. In der Elektronikindustrie ist Chemisch Zinn als zuverlässige Endschicht sowohl für Leiterplatten als auch für IC-Substratanwendungen anerkannt. Das führende chemisch verzinnte Verfahren verbindet den chemischen Prozess mit der Systemtechnologie für horizontale und vertikale Anlagen.

- Stannatech SF 8 H und V®: Stannatech SF 8 wurde speziell entwickelt, um eine optimierte Spülbarkeit durch eine reduzierte Viskosität des Elektrolyten zu ermöglichen. Dies geht einher mit einer geringeren Kupferauflösung und einem geringeren Angriff auf die Lötstoppmaske. Der neue Prozess weist vergleichbare Abscheide und Qualitätseigenschaften auf, wie sie vom Marktführer für chemisch verzinnte Oberflächen zu erwarten sind.

- Stannatech IC®: Neues chemisches Zinnbad, das für die Anwendung auf IC-Substraten optimiert wurde. Ein reduzierten Angriff der Lötstoppmaske und einen verringerte Kupferangriff führe zu einer Minimierung von Defekten and Designengstellen. Stannatech IC weist im Vergleich zu Stannatech 2000 eine bessere Spülbarkeit auf und kann mit dem dem bekannten Stannatech-Zusatzgeräten wie Crystallizer™ und Constannic™ betrieben werden.

- Stanna-Q®: Chemisch verzinntes Verfahren für QFNs (Quad Flat No Leads Package). Mit dem Verfahren wird das freiliegende Leadframe-Kupfer an der Seite des QFN-Gehäuses mit Immersions-Zinn beschichtet, um bei der Bestückung eine zuverlässige 3-dimensionale Lötverbindung auszubilden.

- Stanna-COF®: Chemisches Zinnbad für flexible Leiterplatten wie z.B. Chip-on-Film. Stanna-COF® ist kompatibel mit der Verwendung von Crystallizer™ und Constannic™ was dem Kunden minimierte Chemieverbräuche und maximale Produktivität garantiert. Der Prozess bietet neben enormen Kosteneinsparungspotenzial auch durch die Vermeidung von Zinnwhiskern eine ausgezeichnete Schichtqualität.

- Stannatech®-Flex: Speziell für flexible Substrate entwickelter Immersions-Zinn Prozess. Der 2-stufige Zinnprozess sorgt für einen minimierten Kupferangriff auf Flex-Substraten mit und ohne Lötstoppmaske. Um eine optimale Spülbarkeit zu ermöglichen, ist der Elektrolyt durch eine niedrige Viskosität gekennzeichnet und ermöglicht dadurch einen hervorragenden Elektrolytaustausch auch auf kleinen Strukturen. Durch die Kombinierbarkeit mit Crystallizer™ und Constannic™ kann der Chemiekalenverbrauch reduziert und eine maximale Produktivität erreicht werden.

Organisch lötbare Oberfläche (OSP)

- OS-Tech®: Organische Hochtemperatur-Endschicht, die mehr als 5 Reflow-Zyklen standhalten kann. Das dazugehörige Mikroätzsystem, das speziell zur Erzeugung einer möglichst glatten Kupferoberfläche entwickelt wurde, gewährleistet eine homogene, gleichmäßige Schichtdickenverteilung. Die beschriebenen Vorteile können alle mit einem einzigen Prozessschritt erreicht werden.

- OS-Tech® SIT2: Diese OSP-Oberfläche bietet eine lötbare, umweltfreundliche Oberfläche für SIT-Anwendungen. Dieser einfache 2-Schritt-Prozess kann mit den unterschiedlichen ENIG-Prozessen von Atotech kombiniert werden. Ein spezielles Mikroätzsystem ist verfügbar, das die Abscheidung einer gleichmäßigen, fehlerfreien und glatten organischen Beschichtung weiter unterstützt.

Produkthighlights

Aurotech® G-Bond 2

Semi-autokatalytische Gold-Lösung für höchste Bond-Zuverlässigkeit

OS-Tech® SIT 2

Zweistufiges OSP-Verfahren für SIT-Anwendungen

PD-Core®

Eine universelle und wirtschaftliche Lösung für Leiterplatten-Endschichten

Stannatech®-Flex

Speziell für flexible Substrate entwickeltes chemisches Zinn

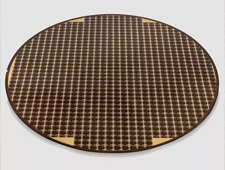

PD Core®

Palladiumbad der nächsten Generation mit niedrigem Pd-Gehalt und höchster Stabilität

PD-Core® ist unser neuestes Palladiumbad zur Abscheidung reiner Palladiumschichten für ENEPIG-Oberflächen höchster Qualität. Das Verfahren ist äußerst kosteneffizient, da es durch den niedrigen Pd-Gehalt von 0,5 g/l den Edelmetallverlust durch Ausschleppung deutlich reduziert.

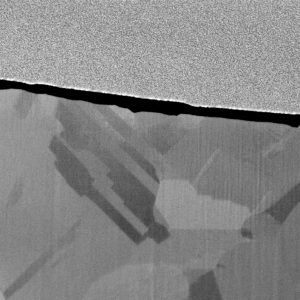

Horizon Stannatech® 2000

Der marktführende Immersions-Zinn Prozess für die Automobilindustrie, mit über 10 Mio. m² beschichteter Oberfläche, die jährlich verarbeitet werden

Stannatech® 2000 bietet die einzigartige Kombination aus chemischem Verfahren und modernster Anlagentechnik aus einer Hand.

- Stannatech® 2000 ist der führende Immersions-Zinn Prozess und wird von allen führenden Endverbrauchern in der Automobilindustrie eingesetzt.

- Stannatech® 2000 bietet eine unübertroffene Prozesskontrolle und m²/l Produktionskapazität durch den Einsatz von Crystallizer™ und ConStannic™.

- Durch die mit Stannatech® 2000 gewonnenen Erfahrung wurden Entwicklungen wie der I-Sn-Prozess für IC-Substrate oder für QFNs möglich: Stannatech® IC bzw. Stanna-Q®

“We offer the market final finishes that are systematically and statistically developed whilst reflecting the current requirement for technology based solutions. Specific cost and reliability requirements are all factored into our portfolio.“

Gustavo Ramos

Global Product Director Final Finishing bei Atotech Deutschland

Aktuelle Veröffentlichungen

Entwicklung eines High-Performance-Chemisch-Nickel/Gold-Verfahrens zur Maximierung der Höchstzuverlässigkeit

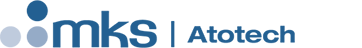

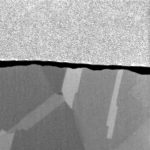

Aktuelle Anforderungen an die Höchstzuverlässigkeit erfordern ein besonders leistungsstarkes Chemisch-Nickel/Gold-Verfahren (HP ENIG). Die neue IPC-Spezifikation 4552B hat den Fokus der Branche im Hinblick auf die Nickelkorrosion neu ausgerichtet. Es konnte eindeutig nachgewiesen werden, dass HP ENIG in der Lage ist, die Anforderungen dieser Spezifikation zu erfüllen. Es bietet eine deutlich bessere Lötbarkeit gegenüber MP ENIG bei ähnlichen Goldschichtdicken, was zu enormen Kostenvorteilen für HP ENIG führen kann. Des Weiteren tragen eine zuverlässigere Lötverbindung, insbesondere nach mehreren Reflow-Zyklen, und ein optimiertes Bruchverhalten beim Aluminiumdrahtbonden zu seiner hervorragenden Leistung bei. Zudem erweist sich die amorphe Struktur sowie das elektrochemisch edlere Verhalten des HP Ni als die beste Wahl gegen die Einwirkung korrosiver Medien wie Goldtauchbäder und/oder eine korrosive Umgebung.

2018, PDF, 2,000 KB

Wie Produktionsschwierigkeiten im Zusammenhang mit Rückständen auf Lötstoppmasken durch einfache betriebliche Anpassungen vermieden werden können

Das Aufbringen der Lötstoppmaske ist einer der entscheidenden Faktoren, um ein erfolgreiches Auftragen der Endoberfläche sicherzustellen. Dies ist der letzte chemischen Prozessschritt der Leiterplattenfertigung und verleiht den Panels den maximalen Wert. Sie können anschließend jedoch nicht mehr nachbearbeitet werden. Mängel werden nicht toleriert, auch wenn sie nur äußerlich sind. Qualitätsprobleme führen oft zu „Ping-Pong-Gesprächen“ zwischen Herstellern, den Zulieferern der Lötstoppmasken und den Lieferanten der Endoberflächen. Ohne handfeste Belege sind diese Diskussionen schwer zu lösen, doch die Endoberflächenbeschichtung wird in der Regel als ursächlich angesehen. Lötstoppmasken, die in der Praxis als „kritisch“ eingestuft wurden, sind nach Stand der Technik mit Hilfe modernster Technologien getestet worden, um ggf. eine Identifikation von “Markern“ ( Komponenten), die den nachfolgenden chemischen Prozess negativ beeinflussen können, zu ermöglichen.

2017, PDF, 1,000 KB