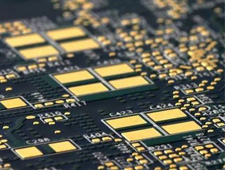

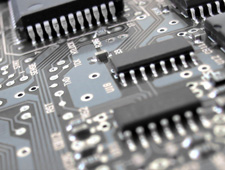

표면 후처리

패키지 기판 및 PCB를 위한 완전한 최종 마감 라인을 통해 다중 팔라듐 프리 솔더링이라는 혹독한 환경에 대처

간략한 정보

- 최종 마감 공정 분야에서 최고의 시장 점유율

- 완벽한 최종 마감 공정 포트폴리오

- 생산을 통해 입증된 납(Pb) 없는 처리

- OEM 관련 개발

애플리케이션

- ENIG

- ENEPIG/EPAG

- 침지 주석

- OSP

제품 포트폴리오

무전해 니켈/침지 금(ENIG)

Aurotech® Plus를 사용하는 고급 ENIG

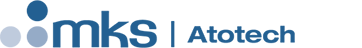

- Aurotech® Plus: 하이엔드 HDI 제조를 염두에 두고 특수 설계된 아토텍의 최적화된 ENIG 공정입니다. 니켈 부식을 획기적으로 줄이고, 불필요한 니켈 도금을 최소화하며, 솔더마스크와 기판 호환성이 뛰어난 것을 모두 주요 이점으로 꼽을 수 있습니다. Aurotech® Plus는 기술적으로 확실하면서도 수명 연장, 우수한 분포율, 공정 제어를 통해 비용을 절감합니다.

- Aurotech® G-Bond 2: ENIG, ENEPIG, EPAG 애플리케이션에 적용할 수 있는 혼합 반응 금 전해질입니다. 이 금 전해질은 도금 반응에서의 자가 촉매 면적이 더 크므로 ENIG 부식 없는 ENIG 증착이 가능합니다. 또한 니켈과 팔라듐에 한층 두꺼운 금(Au)을 증착할 수 있는 것이 특징입니다. 이 공정은 전 세계적으로 대량 생산에 사용되며 공정 안정성과 견고성을 자랑합니다.

- Aurotech® HPE: 휴대폰 제조업체의 높은 내부식성 요건에 맞춰 특수 개발된 ENIG 공정입니다. 인 함량이 높은 니켈 레이어는 손상도가 높은 환경에서 팔라듐 함량이 중간 수준이거나 낮은 기존 니켈 레이어보다 훨씬 우수한 보호 기능을 제공합니다. 이 공정은 세계 최고의 여러 휴대폰 제조업체에서 인증받아 대량 생산에 사용되고 있습니다.

- AuNic®: 기존 표준 ENIG 라인을 위한 드롭인 공정입니다. 세척, 마이크로에칭, 활성화, 무전해 니켈, 침지 금이라는 5가지 주요 단계로 구성됩니다. AuNic®의 가장 차별화되는 특징은 더미 도금을 수행하는 대신 도금조 구성 및 유휴 시간 이후에 첨가되는 첨가제 AuNic® EN C를 도입한 것입니다.

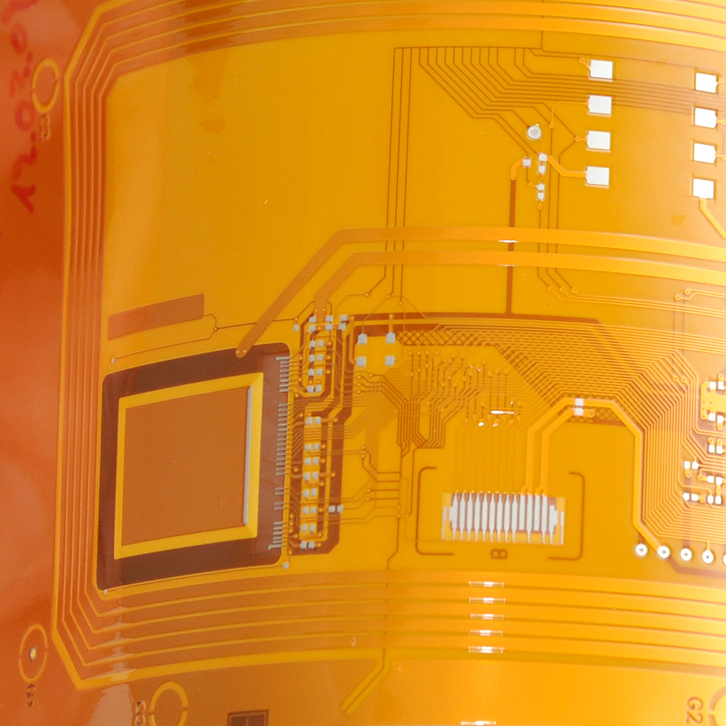

- Aurotech® Flex M: 특수 설계된 증착 특성을 통해 시장 최고의 절곡 성능을 달성하는 중인(mid phosphorous) 무전해 니켈 공정입니다. ENIG 및 ENEPIG 모두에서 우수한 결과를 냅니다. 낮은 부하 계수에서 긴 수명을 자랑해 현존하는 Flex 애플리케이션에 걸맞은 탁월한 속성을 보여줍니다.

무전해 니켈/무전해 팔라듐/침지 금(ENEPIG) 및 무전해 팔라듐 자가 촉매 금

Universal Finish SolderBond® 코팅의 알루미늄 결합 연결

- Universal ASF®: Universal ASF 는 최상의 신뢰성을 확보하기 위해 두꺼운 금 레이어 대신 팔라듐을 사용한 다목적 표면 마감 공정입니다. 아토텍은 업계 최고의 안정성 특성을 보유한 Pd-P와 순수 팔라듐을 둘 다 제공합니다. 이 공정은 불필요한 니켈 및 미도금 문제를 해결합니다. 또한 업계 최고의 안정성을 제공하며 니켈 부식을 최소화합니다(10MTO). Universal ASF는 반자가 촉매 금(ENEPAG)과 결합할 수 있습니다.

- Universal Finish SolderBond®: PCB 및 고신뢰성 애플리케이션을 위한 공정으로, 공정 순서에 따라 3가지 표면 마감 공정을 제공할 수 있습니다. 팔라듐 레이어는 순도가 높으며 인은 공증착(co-deposited)되지 않습니다. PCB 제조업체는 기존 Aurotech® CNN ENIG 공정을 ENEPIG 공정으로 업데이트할 수 있기 때문에 원하는 공정을 선택하여 최고의 이점을 누릴 수 있습니다.

- PD-Core®: 팔라듐 함량이 0.5g/l로 감소하고 전해 안전성 및 공정 견고성은 향상된 새로운 순수 팔라듐 전해질입니다. 이 전해질은 구리 이온 오염에 대해 높은 안전성을 보이므로, ENEPIG용 니켈 도금 및 EPAG용 구리 도금에 사용할 수 있습니다.

침지 주석

기능적인 대량 마감 공정

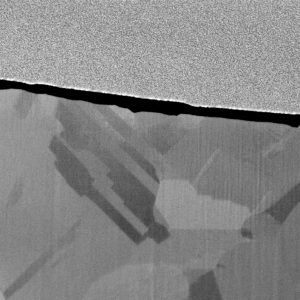

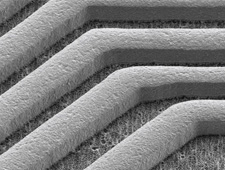

- Stannatech® 2000 H 및 V:다중 무팔라듐 솔더링 및 프레스 핏 기술용 침지 주석에 대한 업계 벤치마크 공정입니다. 전자 기기 업계에서 침지 주석은 PWB와 IC 기판 애플리케이션 모두에 대해 신뢰할 수 있는 표면 마감 공정으로 인정받고 있습니다. 이 선도적인 침지 주석 공정은 수평 및 수직 장비에 대한 화학 공정과 시스템 기술에 적용할 수 있습니다.

- Stannatech SF 8 H 및 V®: Stannatech SF 8은 도금조의 점도를 낮춰 최적의 세정 성능 낼 수 있도록 특수 개발되었습니다. 이를 통해 구리 용해 및 솔더마스크 손상도 감소됩니다. 새로운 공정은 아토텍 침지 주석 마감 공정은 시장이 기대하는 최고의 속도와 품질 보증을 그대로 제공합니다.

- Stannatech IC®: 패키지 기판 애플리케이션에 최적화된 새로운 침지 주석 도금조입니다. 이 공정은 솔더마스크 손상과 구리 용해를 줄여 언더컷(undercut)을 최소화합니다. Stannatech IC는 발포성 및 세정성 측면에서 Stannatech 2000에 비해 성능이 우수하며, Stannatech 보조 장비와 호환됩니다.

- Stanna-Q®: QFN 패키지(Quad Flat No Leads 패키지)용 침지 주석 공정입니다. 이 공정은 조립 도중 QFN 패키지 측면에 노출된 리드프레임 구리를 침지 주석으로 피복하여 솔더 필렛(fillet)을 형성합니다.

- Stanna-COF®: 칩 온 필름(chip on film)과 같은 Flex 소재를 위한 침지 주석 도금조입니다. 아토텍 고유의 보조 장비와 함께 사용할 수 있습니다. 이를 통해 약품의 손실을 최소화하면서 최대 생산성을 보장합니다. 막대한 비용 절감이 가능할 뿐만 아니라, 휘스커(whisker)를 최소화하여 최상의 품질을 달성합니다.

- Stannatech®-Flex: Flex 기판용으로 특수 설계된 침지 주석 공정입니다. 2단계 주석 공정은 특히 솔더마스크를 포함하는 기판에서 구리 손상을 최소화합니다. 도금조는 최상의 세정성을 보장하기 위해 저점도로 구성되며, 소형 피처(feature)에서도 우수한 용액 교환을 지원합니다. 이 공정은 아토텍 보조 장비에 적용할 수 있어 최대 생산성과 적은 화학 물질 소비량을 보장합니다.

- Tin PostDip 2020: Tin PostDip 2020 은 침지 주석을 위한 새로운 후처리 솔루션입니다. 산화물 층 형성을 강화하고, 균일하지 않은 주석 용융으로 인한 리플로우(reflow) 후 발생하는 주석 광택 방지를 위해 개발됐습니다. Tin PostDip 2020을 적용하면 리플로우 후 침지 주석 층의 균일하고 무광택인 백색 표면 외관을 얻을 수 있습니다. 딥핑 후 솔루션은 이온 오염 감소를 위한 Ionix SF 또는 리플로우 후 황색 현상을 방지하기 위한 Tin PostDip 8과 같은 다른 후처리제와 결합할 수 있습니다.

유기 솔더링 가능 마감 공정(OSP)

- OS-Tech®: 일관된 레이어 두께와 솔더링 성능으로 5회 이상의 리플로우 주기를 견딜 수 있는 고온 유기 표면 마감 공정입니다. 가장 매끄러운 구리 표면을 생성하도록 특수 설계된 이 마이크로에칭 시스템은 균일한 레이어 두께 분포율을 보장합니다. 단일 단계의 공정으로 앞서 설명한 이점을 모두 달성할 수 있습니다.

- OS-Tech® SIT2 : 이 OSP 마감 공정은 SIT 애플리케이션을 위한 솔더링 가능한 환경친화적 마감을 제공합니다. 아토텍 생산으로 입증된 간단한 2단계 공정은 ENIG 공정과 조합할 수 있으며, 수직 공정 및 수평 공정에도 사용할 수 있습니다. 균일하고 결함이 없으며 매끄러운 유기 코팅의 증착을 추가로 지원하는 전용 마이크로에칭 시스템도 존재합니다.

주요 제품

PD Core®

낮은 팔라듐 함량과 가장 높은 안전성을 갖춘

차세대 팔라듐 도금조

PD-Core® 는 아토텍의 최신 팔라듐 도금조로, 최고 품질의 ENEPIG 마감을 위해 순수 팔라듐 레이어를 증착합니다. 0.5g/l 팔라듐에 불과한 낮은 팔라듐 함량 덕분에 드래그 아웃(drag out)으로 인한 귀금속 손실을 크게 줄여 비용 효율성이 매우 높습니다.

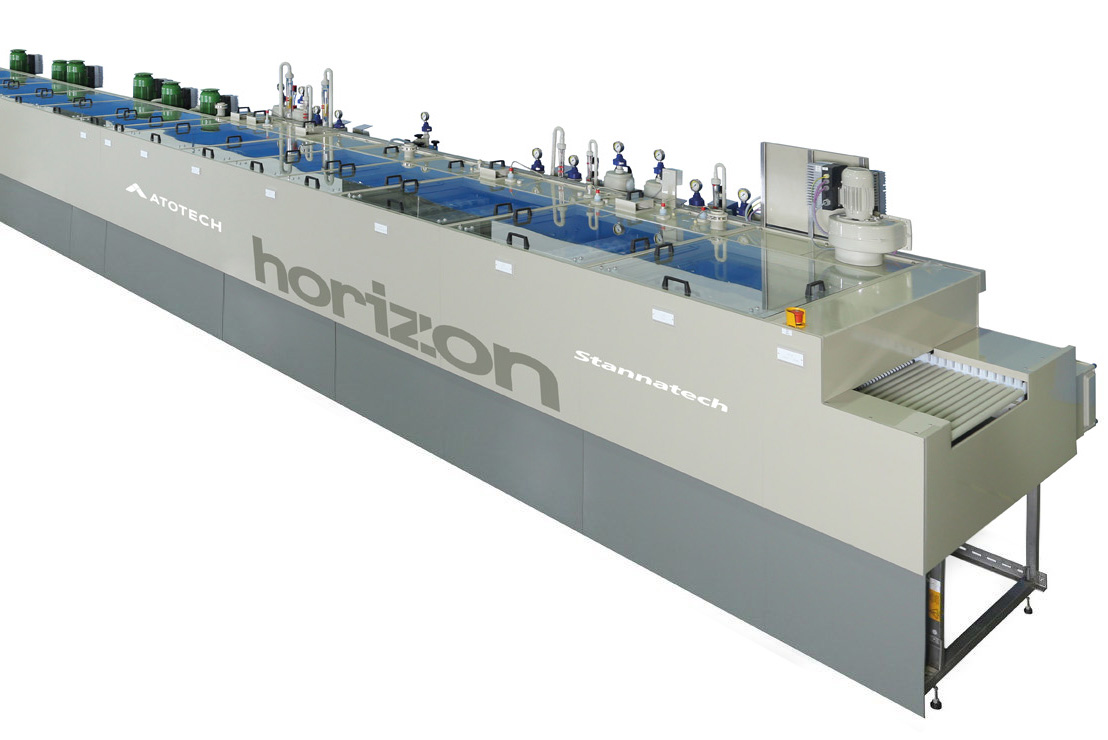

Horizon Stannatech® 2000

매년 10M/m² 이상 처리되는, 자동차 산업 시장 선도 침지 주석

Stannatech® 2000은 단일 전문 기술 풀에서 화학 공정과 최첨단 장비를 고유한 방식으로 조합합니다.

- Stannatech® 2000은 대량 생산을 통해 입증되었으며, 선도적인 여러 자동차 산업 최종 사용자의 인증을 받았습니다.

- Stannatech® 2000은 Crystallizer™ 및 ConStannic™ 보조 장비를 사용하여 독보적인 공정 제어 및 m²/l 생산 능력을 제공합니다.

- Stannatech® 2000을 통해 얻은 경험은 IC 기판 및 QFN 생산을 위한 Stannatech® IC 및 Stanna-Q® i-Sn 공정의 개발을 각각 촉진했습니다.

- 침지 주석은 신흥 웨어러블 시장을 위한 비용 효율적인 옵션이기도 합니다.

“아토텍은 기술 기반 솔루션에 대한 현재 요건을 반영하는 동시에, 체계적이고 통계적으로 개발된 최종 마감 공정을 시장에 제공합니다. 아토텍의 포트폴리오에는 구체적인 비용 및 안정성 요건이 모두 반영됩니다.”

Gustavo Ramos

Global Product Director Final Finishing at Atotech Germany