Desmear und Metallisierung

Ganzheitliche Lösungen für nasschemische Prozesse und maßgeschneiderte Anlagentechnik für Package-Substrate, Leiterplatten (HDI/MLB und Flex/Starrflex)

Fakten im Überblick

- Globaler Marktführer für horizontale High-End HDI-Fertigung

- Weltweite Referenz in allen Marktsegmenten für Desmear-Verfahren

- Über 100 Vertikal- und 230 Horizontal-Anlagen mit unseren Chemisch-Kupfer-Verfahren im Einsatz

Anwendungen

- Desmear

- Horizontale Chemisch-Kupfer-Verfahren

- Vertikale Chemisch-Kupfer-Verfahren

- Direktmetallisierung

- Metallisierung von Glassubstraten

Produktübersicht

Desmear

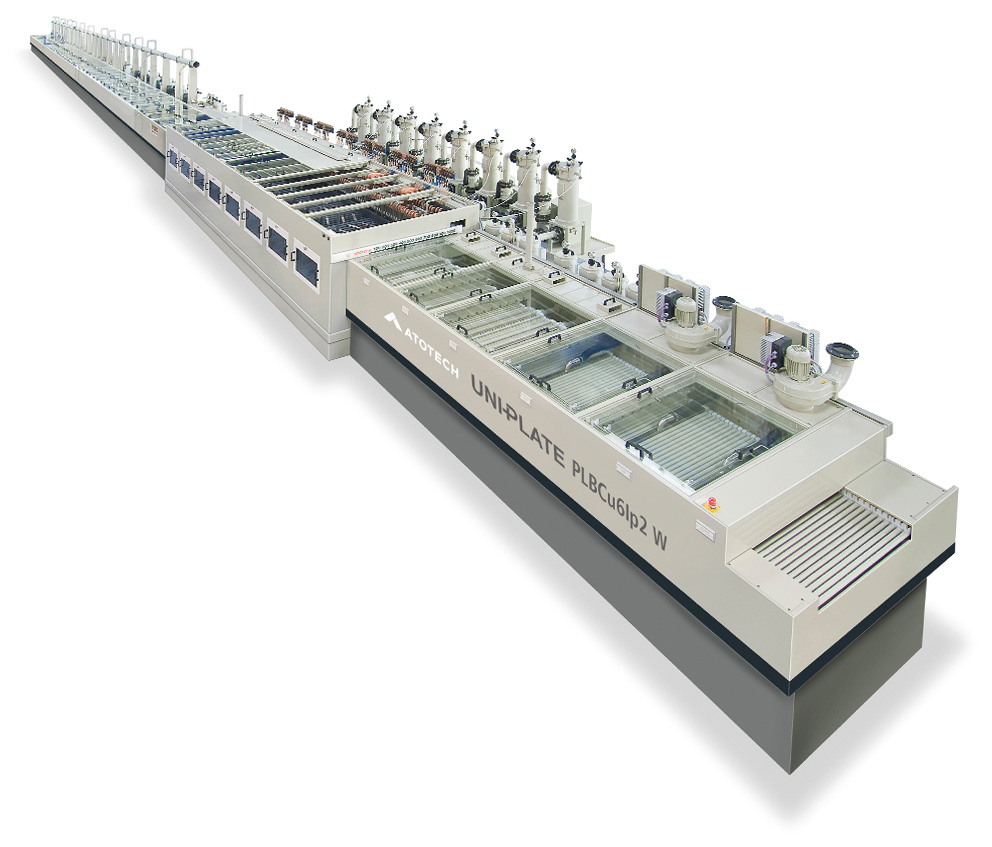

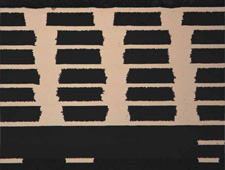

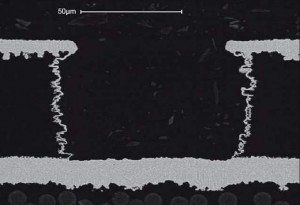

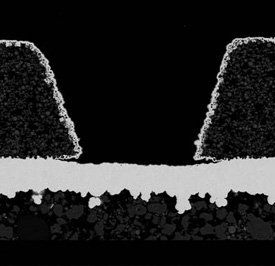

Unkaschierte Leiterplatte von Ajinomoto – vor und nach dem Desmearing (1.000fach vergrößert)

- Atotechs fortschrittliche Desmear-Produktserie Securiganth® MV erzielt herausragende Reinigungs- und Aufrauungsergebnisse und ist als Desmear-Verfahren der Industriestandard für „bare laminates“, die bei der Herstellung von High End IC-Substraten mit der Semi-Additive-Prozesstechnologie (SAP) zum Einsatz.

- Securiganth® E ist perfekt geeignet für das horizontale Desmear bei der Fertigung von HDI-, MLB- und Starrflex-Leiterplatten und macht Atotech zum führenden Anbieter von horizontalen Desmear-Systemen (Chemikalien und Anlagen) für die moderne HDI-Produktion.

- Oxamat: Atotechs produktionserprobtes Regenerationssystem Oxamat reduziert signifikant die Braunsteinbildung (MnO2) die beim Desmear-Prozesses entsteht. Das Oxamat-System regeneriert das Manganat zu Permanganat und vermindert dadurch eine Schlammbildung. Dies macht eine zusätzliche Chemikalienzugabe überflüssig. Außerdem reduziert das Oxamat-System die Wartungszeiten um die Hälfte, da weniger Reinigungszyklen und Neuansätze durchgeführt werden müssen.

Horizontale chemisch Kupfer-Verfahren

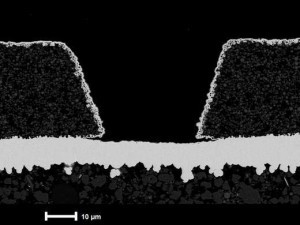

Sehr hohe Abscheiderate und Streufähigkeit trotz herausfordernder BMV Geometrie

- Printoganth® T1 erfüllt die Anforderungen von anspruchsvollen HDI-Anwendungen mittels amSAP-Fertigungstechnologie. Printoganth® T1 bietet eine außergewöhnliche Streufähigkeit und Bedeckung von anspruchsvollen Blind Microvias. Durch die optimierte Schichtverteilung können Strukturen von weniger als 30 µm in Pattern-Plating hergestellt werden. Kompatibel mit einer Vielzahl von Basismaterialien einschließlich BT und PI und einem optimierten Maß an Eigenspannung erzielt Printoganth® T1 die beste Kupferhaftung seiner Klasse und ist daher das ideale Chemisch-Kupfer-Verfahren für die nächste Generation von Leiterplatten für Mobilgeräte.

- Printoganth® P Plus: Printoganth® P Plus erzielt eine sehr gute Haftung ohne Blisterbildung selbst auf sehr glatten Basismaterialen. Es ist daher das ideale Chemisch-Kupferbad für die MLB-/HDI-Fertigung mit anspruchsvollen Basismaterialien wie PTFE oder BT.

- Printoganth® P2 ist neuste Version der Printoganth P-Serie mit verbesserter Streufähigkeit und einer größeren Kompatibilität gegenüber galvanischen Kupferbädern beim Via-Filling.

- Printoganth® U Plus eignet sich ideal für die Fertigung von hochlagigen Leiterplatten, bei denen mehrere Innenlagen und anspruchsvolle HDI-Anylayer- bzw. ELIC-Technologien zum Einsatz kommen. Als marktführendes Chemisch-Kupferbad erzielt Printoganth® U Plus exzellente Kupfer-Kupfer-Anbindungen mit höchster Zuverlässigkeit, die in härtesten Lötschocktests nachgewiesen wurde. Mit mehr als 80 Anlagen und einer installierten Kapazität von über 25 Millionen m²/Jahr besitzt Printoganth® U Plus eine beispiellose Kundenbasis unter den HDI-Leiterplatten-Herstellern.

Vertikale chemisch Kupfer-Verfahren

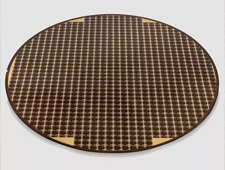

Printoganth MV TP1

- Printoganth® MV TP1: Das chem. Kupferbad Printoganth® MV TP1 wurde zur Herstellung von ultra feinen Leiterbahnen und Leiterbahnabstände von 10/10 μm und darunter entwickelt und erzielt eine sehr gute Metallstreuung in anspruchsvollen Blind Micro Vias. Darüber hinaus verfügt die chem. Kupferschicht über eine exzellente Trockenfilmhaftung und lässt sich schnell ätzen. Deshalb ist dieses chem. Kupferbad ideal eignet um die Anforderungen bei der Herstellung von IC-Substraten in SAP Technologie zu erfüllen. Passende Zusatzsysteme zur automatischen Prozesssteuerung ermöglichen eine konstante, zuverlässige Performance mit maximaler Produktionssicherheit.

- Printoganth® PV: ist ein langsam bis mittelschnell abscheidendes chem. Kupferbad mit sehr geringen Eigenspannungen für eine blasenfreie Kupferabscheidung auf einer Vielzahl anspruchsvoller Basismaterialien. Dank seiner herausragenden Zuverlässigkeit ist Printoganth® PV ein vielseitig verwendbares Chemisch-Kupfer-Bad für die Massenproduktion von anspruchsvollen MLB-, HDI- sowie Flex-/Starrflex-Anwendungen.

- Noviganth® LS Plus: Noviganth® LS Plus ist ein robustes, kosteneffizientes und langsam bis mittelschnell abscheidendes chem. Kupferbad das sich in der Großserienproduktion bewährt hat. In Kombination mit unseren vertikalen Desmear-Prozessen gewährleistet Noviganth® LS Plus maximale Performance bei minimalen Kosten.

Direktmetallisierung

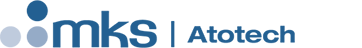

- ViaKing® ist ein verbessertes, kostengünstiges Direktmetallisierungs-verfahren auf Graphitbasis für Flexible Leiterplatten und exotische Basismaterialien. Designt um mit einer niedrigen Ätzrate auszukommen, in Kombination mit einem Graphitbad, welches bei höheren Temperaturen und pH Wert betrieben werden kann, bietet der Prozess eine exzellente Stabilität und Leitfähigkeit für ein effizientes Elektoplattieren.

- Ecopact® CP ist ein bewährtes Direktmetallisierungsverfahren auf Basis leitfähiger Polymere und kann sowohl in Horizontal- als auch Vertikalanlagen eingesetzt werden. Das Verfahren ist wegen der vergleichsweise geringen Chemieverbräuche und seines geringen Abwasserausstoßes umweltfreundlich. Zusätzlich enthält die Prozesschemie keine Inhaltsstoffe wie beispielsweise Zyanid oder Formaldehyd. Daher ist das Ecopact® CP Verfahren eine nachhaltige Alternative zu konventionellen Chemisch-Kupfer-Prozessen für die HDI-, MLB-, Flex- und Starrflex-Produktion.

- Neopact®: Neopact® ist ein Direktmetallisierungsprozess auf Basis von organisch stabilisiertem Palladium. Dieser Prozess hat die besondere Eigenschaft nahezu jedes Basismaterial, sogar Teflon, zu belegen. Daher ist Neopact® die ideale Wahl für HDI-, MLB- und Flex-Anwendungen mit „exotischen“ Basismaterialen. Neopact® ist ein anwendungsfreundliches Verfahren, das auf umweltschonenden Chemikalien basiert und somit eine zukunftsorientierte Alternative zu den konventionellen Chemisch-Kupfer-Verfahren darstellt. Neopact® kann in Horizontal- und Vertikalanlagen eingesetzt werden.

Metallisierung von Glassubstraten

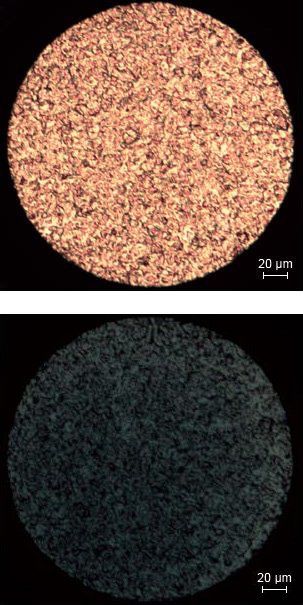

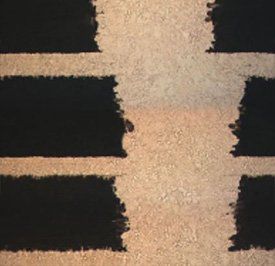

Oben: Original-Kupferoberfläche Unten: mit TeloTech® TS Black geschwärzte Kupferoberfläche

- CupraTech® TS und TeloTech® TS Black: Metallisierung von Touchsensoren auf Basis von Kupfergitterstrukturen: Indium-Zinn-Oxid-basierte Schichten (ITO-Technologie) werden derzeit am häufigsten für Touchsensoren verwendete. Neuerdings sind verschiedene Technologien für flexible und großformatige Touchsensoren auf den Markt gekommen, für die sich die ITO-Technologie jedoch nicht eignet. Atotech bietet ein nasschemisches Verfahren zur Herstellung von Gitterstrukturen aus Kupfer an. Das CupraTech® TS Verfahren ermöglicht eine chemische Kupferabscheidung auf verschieden Keimlagen, während der Schwärzungsprozess TeloTech® TS Black die visuelle Wahrnehmung der Leiterbahnen auf Substraten minimiert.

- CupraTech® FPD – Metallisierung für Flachbildschirme: Die gegenwärtige Metallisierungstechnologie für Dünnschichttransistoren (TFT) in Flüssigkristall-Bildschirmen (LCD) ist ein klassisches PVD-Verfahren. Atotech bietet mit dem Chemisch-Kupferverfahren eine Alternative zum PVD-Verfahren und den damit einhergehenden Nachteilen wie zum Beispiel das Verziehen oder gar Bruch der Glassubstrate hervorgerufen durch interne Spannung der gesputterten Kupferschicht. Zusätzlich können mit dem Chemisch-Kupfer-Verfahren kosteneffizient dicke Kupferschichten aufgebracht werden – eine mögliche Anforderung für zukünftige Flachbildschirme, damit eine ausreichende Leitfähigkeit der Kupferstrukturen sichergestellt ist. CupraTech® FPD ist ein schnell abscheidendes Chemisch-Kupferbad mit exzellenter Oberflächenverteilung und geringer Oberflächenrauigkeit – beides sind Schlüsselanforderungen für diese Anwendung. Atotech liefert nicht nur Prozesschemie sondern auch modernste Horizontalanlagen, die den Anforderungen der Flachbildschirmindustrie entsprechen, insbesondere für den Transport von dünnen und großen Glaspanels. Mithilfe unserer speziellen VisioPlate Anlagen erzielen FPD-Hersteller die bestmögliche technische Performance und reduzieren zugleich die Umweltbelastung.

- CupraTech® GI M – Metallisierung von Glas: um dem wachsenden Bedarf von fortschrittlichen Leiterplatten Layout mit integrierten Innenlagen aus Glassubstraten gerecht zu werden, hat Atotech den Vitrocoat® Prozess entwickelt. Teil dieses Prozesses ist das chem. Kupferbad CupraTech® GI M. Dieses ist ideal geeignet für eine chem. Kupferabscheidung auf Glassubstraten. Als nasschemischer Ersatz für das kostenintensive und limitierte Sputter-Verfahren ermöglicht CupraTech® GI M Durchkontaktierungen von Durchgangsbohrungen mit hohem Aspekt- Verhältnis auf Glassubstraten sowie gleichmäßige Kupferschichtschichten an der Oberfläche und eignet sich somit auch für Fine-Line-Technologie.

Produkthighlights

Printoganth® MV TP1

Chemisch-Kupferbad für Vertikalanlagen mit hoher Streufähigkeit für die Anforderungen mit Leiterbahnbreiten/-abstände von 10/10 µm und darunter

Printoganth® P2

Chemisch-Kupferbad für Horizontalanlagen mit hoher Streufähigkeit für anspruchsvolle Basismaterialien

Printoganth® U Plus

Chemisch-Kupferbad der nächsten Generation für Horizontalanlagen für höchste Anforderungen bzgl. Zuverlässigkeit und Anylayer-Anwendungen

ViaKing ®

Atotechs Direktmetallisierungsverfahren auf Graphitbasis

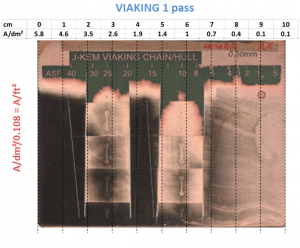

Uniplate® P/LB

Spitzentechnologie von Desmear und Chemisch-Kupfer-Verfahren in Horizontalanlagen

Uniplate® P/LB-Anlagensystem ist die marktführende Anlagentechnik für die Produktion von High-End Leiterplatten und IC-Substraten.

- Uniplate® P – stabile und zuverlässige Desmear-Performance bei Durchgangs- und Sacklochbohrungen. Jeder Fertigungsnutzen durchläuft gleichbleibende Prozessbedingungen.

- Uniplate® LB – steht für eine gleichmäßige chemische Kupferabscheidung mit exzellenter Metallstreuung durch optimalen Lösungsaustausch dank der einzigartigen Flutungssystemen.

“Atotech’s core competence is making dielectric surfaces conductive. As the inventor and market leader of horizontal electroless Copper processes, we know best how to develop and fine-tune our products to fulfill the highest requirements of our existing and potential customers.“

Frank Brüning

Global Product Director Desmear and Metallization at Atotech Germany

Veröffentlichungen

Entwicklung eines Chemisch-Kupfer-Verfahren um die Performance bei der amSAP-Technologie für Mobilanwendungen zu verbessern

Mit der Einführung eines chem. Kupferbades mit hoher Streufähigkeit werden Strukturen von weniger als 30 µm möglich und die Metallisierung von anspruchsvollen Microvias wird deutlich verbessert.

Durch eine Kombination aus Entwicklungs- und Produktionsdaten zeigt diese Abhandlung die Vorteile und Performance des neuen Chemisch-Kupfer-Verfahrens für amSAP-Anwendungen.

Präsentiert auf der IPC APEX 2019.

2019, PDF, 1,000 KB

Neuartiges, formaldehydfreies Chemisch-Kupferbad für die Beschichtung von Substraten der nächsten Generation

Darin wird die Performance detailliert ausgewertet und mit bestehenden Referenzen auf Formaldehydbasis verglichen. Anhand verschiedener Analysemethoden wird eine Charakterisierung der abgeschiedenen Kupferschichten durchgeführt. Zudem werden die Haftung und die Vermeidung der Blasenbildung beschrieben. Durch die Überprüfung der Badstabilität, der Streufähigkeit und elektrischen Zuverlässigkeit wird nachgewiesen, dass die Neuentwicklung eine geeignete Technologie darstellt, um Formaldehyd in der bestehenden Leiterplattenproduktion ohne Verlust an Performance zu ersetzen. Das Verfahren stellt somit eine nachhaltige, „grüne“ Alternative für die Branche dar.

Präsentiert auf der iMAPS Pasadena 2018.

2018, PDF, 750 KB

Untersuchung zur Entfernung von Glasfüllstoffen aus IC-Substraten und ihre Auswirkungen auf die Topographie und Zuverlässigkeit der Kupferhaftung

Während des Desmear Prozesses werden die Glasfüllstoffe auf der Oberfläche freigelegt und schwächen dadurch die Haftung des abgeschiedenen Kupfers.

In dieser Abhandlung wird ein neu entwickeltes Verfahren zur Entfernung von Glasfüllstoffen aus den derzeit wichtigen Basismaterialien beschrieben. Ihre Auswirkungen auf die Sauberkeit und die Kupfer-Harz-Haftung werden ausführlich dargestellt und durch REM-Aufnahmen veranschaulicht. Abschließend wird ein Mechanismus vorgestellt, der die Erhöhung der Haftung im Vergleich zum Standardverfahren und zum Ätzen mit Fluoriden erklärt.

Präsentiert auf der iMAPS Pasadena 2018.

2018, PDF, 1,000 KB